精密零件加工的材料选择与表面处理技术

发布时间:2024-01-23 18:05:00 浏览:23次 责任编辑:瑞丰信业

在现代制造业中,精密零件的加工是一个至关重要的环节。精密零件的高精度和高质量要求对材料选择和表面处理技术提出了挑战。正确的材料选择和适当的表面处理技术不仅可以提高零件的性能和寿命,还可以降低制造成本和提高生产效率。

首先,让我们来看一下材料选择对精密零件加工的重要性。材料的选择应根据零件的特定要求来进行。一般来说,精密零件需要具有高强度、高硬度、高耐磨性和良好的耐腐蚀性能。根据零件的应用领域和工作环境,可以选择不同种类的材料,如金属材料、陶瓷材料和复合材料等。金属材料常用的有钢、铝合金和钛合金等,它们具有较高的强度和硬度,适用于要求较高强度和刚度的精密零件。陶瓷材料具有良好的耐磨性和耐腐蚀性能,适用于高速旋转和高温环境下的精密零件。复合材料由两种或更多种材料组合而成,可以根据需要选择合适的材料组合,以实现特定的性能要求。

除了材料选择,表面处理技术在精密零件加工中也起着关键的作用。表面处理技术可以改善零件的表面质量、增强耐磨性和耐腐蚀性,以及改变零件的摩擦和润滑性能。常见的表面处理技术包括电镀、喷涂、镀膜和热处理等。电镀是一种将金属涂覆到零件表面的技术,可以提供良好的耐腐蚀性和外观效果。喷涂技术可以在零件表面形成保护涂层,提供额外的耐磨性和耐腐蚀性。镀膜技术是一种在零件表面形成化学反应层的技术,可以改善零件的表面硬度和耐磨性。热处理是通过控制材料的加热和冷却过程,改变材料的组织结构和热处理是通过控制材料的加热和冷却过程,改变材料的组织结构和性能。常见的热处理方法包括淬火、回火、退火和表面渗碳等。淬火可以提高材料的硬度和强度,但可能会导致脆性增加。回火是在淬火后进行的一个热处理步骤,通过调整温度和时间,降低材料的脆性同时保持一定的硬度。退火是一种加热和缓慢冷却材料的过程,用于消除内部应力、提高材料的韧性和可加工性。表面渗碳是一种将碳元素渗透到材料表面的方法,可以形成一层硬度较高的表面层,提高零件的耐磨性和耐蚀性。

在实际应用中,选择适当的表面处理技术需要考虑到精密零件的设计要求、使用环境和预算限制等因素。此外,与传统的表面处理技术相比,还出现了一些新的技术和材料。例如,物理气相沉积(Physical Vapor Deposition,PVD)和化学气相沉积(Chemical Vapor Deposition,CVD)等薄膜沉积技术可以在零件表面形成均匀、致密和具有特殊功能的薄膜,如硬质涂层、陶瓷涂层和自润滑涂层等,以提高零件的性能。此外,还有一些先进的表面处理技术,如电子束表面处理(Electron Beam Surface Treatment,EBST)、离子注入(Ion Implantation)和激光处理等,可以实现更精确和局部的表面改性。

综上所述,精密零件加工的材料选择和表面处理技术对于实现高质量、高性能的零件至关重要。正确选择适当的材料,结合合适的表面处理技术,能够提高零件的强度、硬度、耐磨性和耐腐蚀性,同时满足零件的设计要求和使用环境的需求。随着科技的不断进步,新的材料和表面处理技术不断涌现,为精密零件加工提供了更多的选择和可能性。

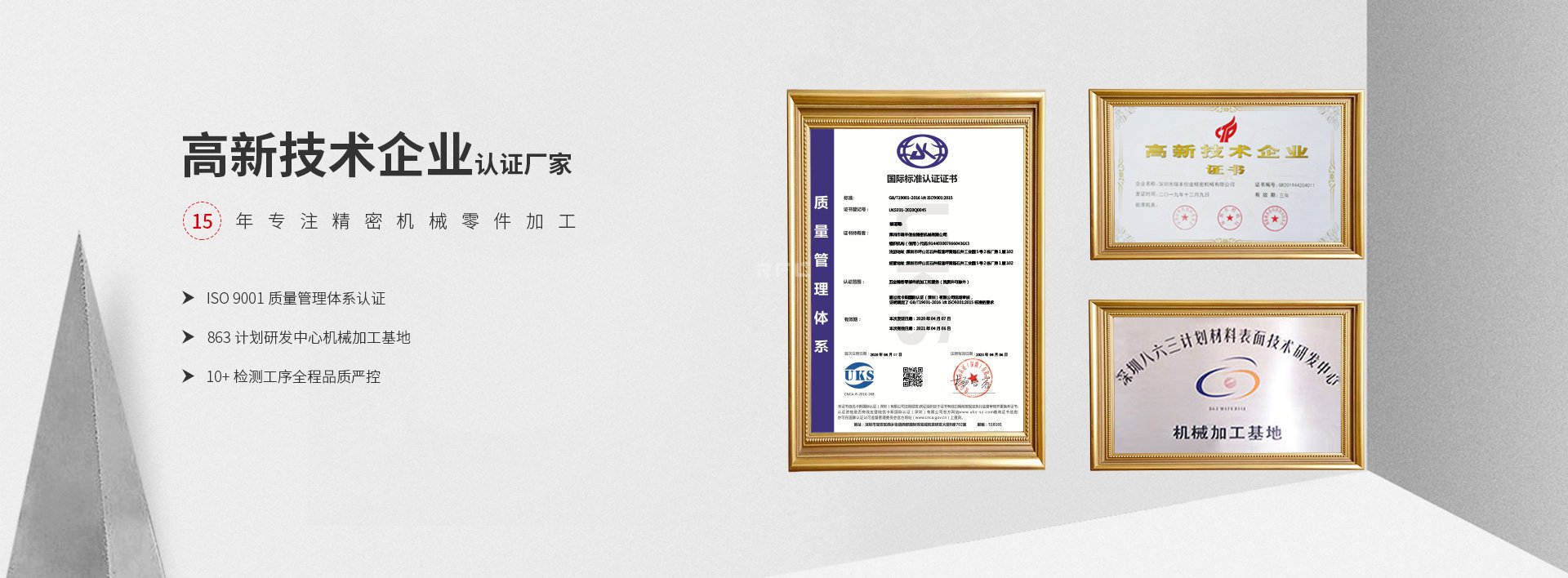

深圳市瑞丰信业精密机械有限公司(简称瑞丰公司)是一家集开发、设计、制造、销售和服务于一体的精密五金零配件、工装夹治具、非标自动化设备为主的制造厂商,产品广泛应用于光通讯、连接器、汽配、军工、医疗、航空、运输、SMT、 计算机、自动化机械、模具、电器等行业。欢迎大家到瑞丰做客。